Działalność LMNT ukierunkowana jest na wytwarzanie mikro i nanoelementów lub struktur geometrycznych znajdujących bezpośrednie zastosowanie w Mikro i Nano Elektromechanicznych Systemach oraz mikro narzędzi (mikroformy, mikromatryce, mikrowykrojniki, mikrostęple ) do ich masowej produkcji.

Prace naukowe i rozwojowe LMNT obejmują:

- Mikrotechnologie, które związane są zwykle z miniaturyzacją i dotyczą wytwarzania elementów czy struktur geometrycznych, których przynajmniej jeden wymiar jest mniejszy od 1 mm.

- Nanotechnologie, które są związane zwykle z wytwarzaniem elementów lub struktur geometrycznych, których przynajmniej jeden wymiar jest mniejszy od 100 nm.

W szczególności działalność LMNT obejmuje:

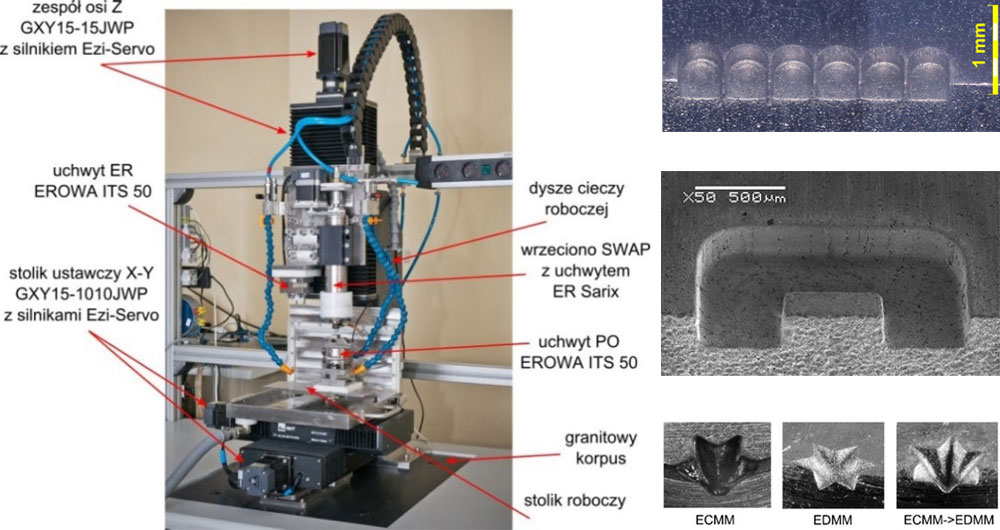

- projektowanie i wytwarzanie specjalnych urządzeń do wytwarzania mikroelementów obróbkami: elektroerozyjną, elektrochemiczną, laserową oraz hybrydowymi,

- badaniami procesów i opracowywaniem technologii wytwarzania mikroelementów obróbką elektrochemiczną, elektroerozyjną, laserową oraz metodami hybrydowymi,

- badaniami procesów roztwarzania i osadzania elektrochemicznego ukierunkowanymi na wytwarzanie struktur geometrycznych o wymiarach poniżej 100 nm.

Opracowane w Laboratorium urządzenia oraz wyniki badań są na bieżąco wykorzystywane we współpracy z przemysłem oraz w procesie dydaktycznym: wykłady, zajęcia laboratoryjne.

Stanowisko do wycinania laserowego wyposażone jest w jednomodowy laser Nd: YAG pompowany diodowo Patara firmy Northrop Grumman. Głowica laserowa wyposażona jest w układ konwersji długości fali, za pomocą układu rezonansowego, dzięki któremu emituje ona wiązkę o długości 532 nm w trybie impulsowym. Osiągalna moc średnia lasera wynosi 16 W przy częstotliwości impulsów 9 kHz. Zakres częstotliwości impulsów zawiera się w przedziale od 4 do 15 kHz. Wiązka laserowa spolaryzowana jest liniowo (horyzontalnie).

Wiązka laserowa wychodząca z głowicy trafia do układu optycznego gdzie jest w odpowiedni sposób formowana, aby jej właściwości w ognisku były optymalne do wycinania elementów z materiałów konstrukcyjnych (stopy metali, ceramika, diament, itp., za wyjątkiem pewnych gatunków szkła).

Przedmiot obrabiany znajduje się na stole krzyżowym poruszającym się w osiach XY usytuowanym na stole poruszającym się wzdłuż osi Z. W osiach XY zastosowano napędy o odpowiedniej dynamice, aby spełniały wymogi obróbki. Oś Z napędzana jest przy pomocy silnika krokowego.

Komora robocza posiada wyciąg produktów spalania jak również odpowiedni system pneumatyczny wspomagający proces cięcia oraz zabezpieczający system optyczny przed zanieczyszczeniem.

Geometria wycinanych elementów definiowana jest na podstawie plików CAD, na podstawie których generowana jest ścieżka cięcia.